Aluminium w elektronice kusi ceną i wagą, ale to miedź wciąż utrzymuje pozycję materiału pierwszego wyboru tam, gdzie liczy się niezawodność i trwałość. Różnica nie sprowadza się tylko do przewodności – miedź lepiej znosi obciążenia cieplne, lutowanie i wieloletnią eksploatację. W praktyce większość ścieżek na płytkach, uzwojeń silników czy kabli zasilających nadal powstaje z miedzi, mimo presji na cięcie kosztów. Warto rozumieć, z czego to wynika i kiedy sensownie sięgać po ten metal. Poniżej zebrano najważniejsze zastosowania miedzi w elektronice i technice wraz z praktycznym komentarzem, przydatnym dla osób zaczynających w tym obszarze.

Kluczowe właściwości miedzi istotne dla techniki

Miedź ma jedną z najwyższych przewodności elektrycznych spośród metali technicznych – ustępuje głównie srebru, które jest znacznie droższe i mniej praktyczne do masowych zastosowań. Dzięki temu przy tej samej rezystancji przewodnika można użyć cieńszego przewodu miedzianego niż aluminiowego, lub odwrotnie – przy tej samej średnicy uzyskać mniejsze straty energii.

Istotna jest też przewodność cieplna. Miedź dobrze rozprowadza ciepło, co pomaga w montażu elementów mocy i odprowadzaniu nadmiaru energii z układów elektronicznych. Do tego dochodzi stosunkowo łatwa obróbka: lutowanie, gięcie, walcowanie w cienkie blachy. Miedź dobrze współpracuje z typowymi technologiami montażu – od klasycznego lutowania cyną po montaż przewodów w złączach sprężynowych.

Wadą jest masa i cena. Miedź jest wyraźnie cięższa od aluminium i droższa w zakupie, co widać zwłaszcza w dużych przekrojach kabli czy uzwojeń. Dlatego w wielu zastosowaniach inżynieria idzie na kompromis: miedź tam, gdzie liczy się sprawność i kompaktowość, aluminium tam, gdzie dominuje cena i waga (np. linie napowietrzne).

Miedź w elektronice użytkowej

W typowych urządzeniach domowych – od laptopów po pralki – miedź jest praktycznie wszędzie, choć zwykle jej nie widać. Ukrywa się w laminacie płytek drukowanych, przewodach, transformatorach małej mocy oraz cewkach filtrów.

Ścieżki i płytki drukowane

Standardowa płytka PCB powstaje z laminatu (najczęściej FR‑4) pokrytego cienką warstwą miedzi – typowo od 18 do 70 μm grubości, a w zastosowaniach mocy nawet więcej. Ścieżki wytrawiane w tej warstwie stanowią połączenia między elementami.

Miedź na PCB zapewnia równocześnie dobrą przewodność i rozsądną cenę procesu produkcyjnego. Można ją łatwo galwanicznie pogrubiać, pokrywać cyną, niklem czy złotem, co zwiększa odporność na korozję i poprawia możliwości lutownicze oraz jakość styków (np. złocone krawędzie kart rozszerzeń).

Na etapie projektowania ważne jest świadome gospodarowanie miedzią: szerokość ścieżek, grubość warstwy i długość torów prądowych wpływają na spadki napięcia i nagrzewanie. W zasilaczach impulsowych lub sterownikach silników często stosuje się polygony miedzi (większe powierzchnie), które jednocześnie przewodzą prąd i pełnią rolę radiatora.

Coraz częściej miedź na PCB wykorzystuje się również do celów EMC – jako ekrany i płaszczyzny masy, ograniczające emisję zakłóceń i poprawiające powtarzalność pracy układu.

Przewody i złącza w urządzeniach

W większości kabli sygnałowych i zasilających stosuje się żyły miedziane. W tańszych konstrukcjach można spotkać stal miedziowaną lub aluminium miedziowane (CCA), ale zwykle jest to kompromis kosztem parametrów – rośnie rezystancja, a trwałość przy wielokrotnym zginaniu bywa gorsza.

Miedź dobrze nadaje się do skręcania w cienkie druciki, co daje elastyczne linki wykorzystywane w elektronice użytkowej – od przewodów USB po przewody wewnątrz urządzeń AGD. Dodatkowa powłoka cyny (przewody cynowane) poprawia odporność na utlenianie i ułatwia lutowanie.

W złączach istotna jest nie tylko żyła przewodząca, ale i elementy sprężyste dociskające styk. Często stosuje się tu brąz fosforowy lub inne stopy miedzi, łączące przyzwoitą przewodność z elastycznością i odpornością na zmęczenie materiału. Pokrycia złotem lub srebrem zabezpieczają czułe połączenia sygnałowe przed korozją i mikroprzerwami.

W praktyce, im ważniejsze połączenie (np. w sprzęcie medycznym czy automatyce przemysłowej), tym większy nacisk na „prawdziwą” miedź i wysokiej jakości styki. Oszczędności na tym etapie zwykle wychodzą bokiem w postaci usterek trudnych do zdiagnozowania.

Okablowanie i energetyka niskiego oraz średniego napięcia

W instalacjach budynkowych od lat dominuje miedź. Wynika to z połączenia dobrych parametrów elektrycznych z bezpieczeństwem użytkowania i trwałością połączeń śrubowych oraz zaciskowych. Przewody miedziane lepiej znoszą wielokrotne doginanie, mają stabilniejsze połączenia w puszkach i rozdzielnicach.

Aluminium nadal stosuje się w energetyce, szczególnie w liniach napowietrznych i przy bardzo długich odcinkach, ale w wnętrzach budynków i rozdzielniach średniego napięcia miedź jest częściej wybierana tam, gdzie ważne jest ograniczenie strat i kompaktowe rozmiary szyn oraz kabli.

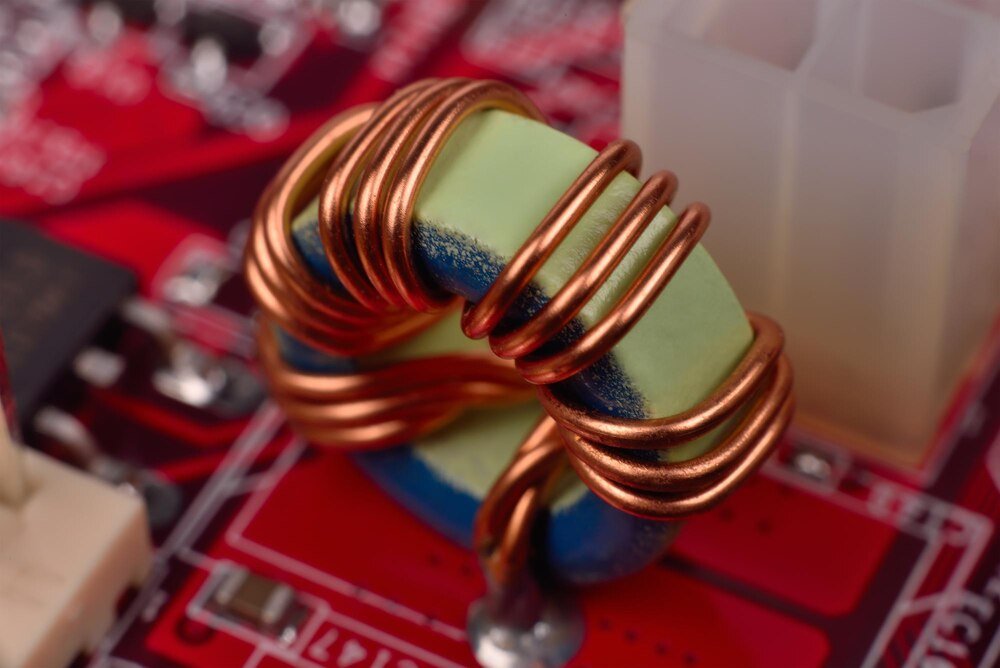

Transformatory i silniki elektryczne

W uzwojeniach transformatorów małej i średniej mocy praktycznie standardem jest miedź emaliowana. Wysoka przewodność pozwala zmniejszyć liczbę zwojów lub ich przekrój, a tym samym rozmiary urządzenia. Transformator nawinięty aluminium będzie zwykle większy i cieplejszy przy tych samych parametrach wyjściowych.

W silnikach elektrycznych miedź odpowiada za sprawność. Mniejsze straty w uzwojeniach oznaczają mniej ciepła, wyższą sprawność i dłuższą żywotność izolacji. W przemysłowych napędach, gdzie silnik pracuje godzinami pod obciążeniem, różnica kilku punktów procentowych sprawności przekłada się na realne koszty energii.

Ciekawym obszarem są silniki wysokosprawne oraz nowoczesne transformatory dystrybucyjne, gdzie jakość i geometria uzwojeń z miedzi wprost przekładają się na spełnienie rygorystycznych norm efektywności. Tam, gdzie nie da się „oszukać fizyki”, projektanci zwykle wracają do miedzi mimo jej ceny.

W wielkich mocach nadal toczy się dyskusja miedź kontra aluminium, ale w sprzęcie, z którym styka się użytkownik końcowy – od zasilaczy impulsowych po serwonapędy – miedź pozostaje domyślnym wyborem.

Miedź zapewnia ok. 60% wyższą przewodność niż aluminium przy tej samej objętości, ale jest przy tym ok. 3 razy cięższa. W praktyce oznacza to ciągłe balansowanie między sprawnością, rozmiarem i masą urządzenia.

Miedź w technice wysokich częstotliwości i komunikacji

W technice RF oraz w sieciach telekomunikacyjnych miedź odgrywa rolę zaskakująco mocno, mimo dominacji światłowodów. Wynika to z właściwości powierzchniowych prądu przemiennego – efektu naskórkowego – oraz praktyki instalacyjnej.

W kablach koncentrycznych stosuje się często przewodniki stalowe lub aluminiowe pokrywane grubą warstwą miedzi. Dla wysokich częstotliwości prąd płynie głównie „po wierzchu”, więc to skład chemiczny rdzenia ma mniejsze znaczenie niż jakość warstwy miedzi i geometrii kabla.

Płaskie linie mikropaskowe i paski transmisyjne na PCB również wykonuje się z miedzi. Tu kluczowe jest nie tylko samo przewodnictwo, ale też stabilność wymiarów, chropowatość powierzchni i możliwość precyzyjnego wytrawienia geometrii, bo od tego zależy impedancja linii oraz tłumienie sygnału.

Chłodzenie i zarządzanie ciepłem

Miedź dzięki wysokiej przewodności cieplnej jest naturalnym kandydatem na elementy systemów chłodzenia. Nie zawsze jest to całkowicie miedziany radiator – często stosuje się konstrukcje hybrydowe, np. miedziany rdzeń i aluminiowe żebra, aby pogodzić szybkie rozprowadzenie ciepła z mniejszą masą i ceną.

- Radiatory CPU/GPU – miedziane podstawy i rurki cieplne (heat-pipes)

- Elementy mocy – tranzystory, diody, przetwornice w obudowach z miedzianymi padami

- Szyny prądowe – masywne płaskowniki miedziane odprowadzające ciepło wraz z prądem

W elektronice mocy miedź pojawia się też w postaci grubych warstw na PCB (tzw. heavy copper), które pełnią podwójną rolę: ścieżek dużoprądowych i radiatorów. Zwiększa to koszt samej płytki, ale często pozwala uprościć całą konstrukcję, eliminując część dodatkowych przewodów i elementów metalowych.

Zastosowania mechaniczne i specjalne stopy miedzi

Miedź i jej stopy są wykorzystywane nie tylko z powodu przewodności, ale też ze względu na własności mechaniczne, odporność na korozję i właściwości tribologiczne. W wielu miejscach na pierwszy rzut oka widać tylko „element metalowy”, a w rzeczywistości stosowany jest świadomy dobór stopu miedzi.

- Brązy i mosiądze – złącza sprężyste, tuleje, elementy ślizgowe

- Stopy berylowo‑miedziane – sprężyste styki wysokiej jakości, narzędzia nieiskrzące

- Pokrycia miedziane – warstwa pośrednia pod nikiel, cynę, złoto

W automatyce i robotyce elementy stykowe z mosiądzu czy brązu fosforowego muszą łączyć elektryczność z mechaniką: przenosić prąd, ale też wytrzymać miliony cykli pracy. Stopy miedzi dobrze wypełniają tę rolę, co widać w przekaźnikach, stycznikach i aparaturze łączeniowej.

Przyszłość miedzi: recykling i konkurencja materiałowa

Miedź jest metalem w wysokim stopniu recyklingowalnym. Jej odzysk z kabli, silników czy elektroniki staje się istotną częścią gospodarki surowcowej, bo zapotrzebowanie rośnie wraz z rozwojem elektromobilności, fotowoltaiki i infrastruktury ładowania.

Alternatywy, jak aluminium, przewodzące polimery czy wysokotemperaturowe nadprzewodniki, wchodzą do wybranych nisz, ale zazwyczaj nie wypierają miedzi całkowicie, tylko ją uzupełniają. Widać to dobrze w nowoczesnych samochodach elektrycznych, gdzie część wiązek i szyn pozostaje miedziana, a tam gdzie liczy się masa i koszt, próbuje się stosować aluminium lub rozwiązania hybrydowe.

- W miejscach krytycznych dla bezpieczeństwa i niezawodności – dominuje miedź.

- W aplikacjach masowych i „budżetowych” – częściej pojawia się aluminium lub materiały mieszane.

- W wyspecjalizowanych konstrukcjach – stosuje się świadomie dobrane stopy miedzi.

Dla osób zaczynających w elektronice i technice praktyczna lekcja jest dość prosta: jeśli projekt ma działać długo, stabilnie i bez przykrych niespodzianek, warto na etapie doboru materiałów rozumieć, gdzie miedź jest niezbędna, a gdzie można bezpiecznie szukać tańszych zamienników. To zwykle moment, w którym zaczyna się prawdziwe projektowanie, a nie tylko rysowanie schematów.